● VDI 2230 : Systematic Calculation of Higy Duty Bolted Joints.

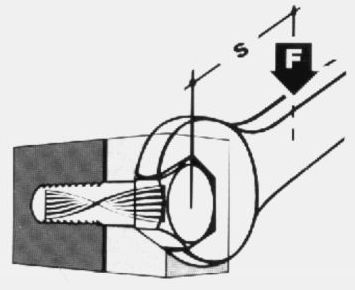

現在一般的な締め付けは、ボルトに発生する軸力を計測するのではなく、間接的な締め付けトルクをコントロールする方法です。

● 弾性領域内のボルトの伸びが直線的に変化する部分でトルクコントロールする締め付け。

● ボルトの降伏点以上で締め付けるトルク/角度コントロール締め付け。

これらの締め付けの問題点は、同じ締め付けトルクでも発生する軸力が大きく異なることがある点です。

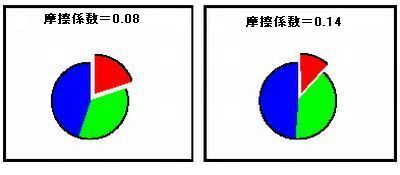

異なった摩擦係数の影響

| 摩擦係数 | 0.08 | 0.14 |

|---|---|---|

| 軸 力 | 20% | 12% |

| ネジ部摩擦力 | 35% | 39% |

| 座面摩擦力 | 45% | 49% |

負荷トルクのボルト各部への残留力分散率を表しています。 同じトルクで締め付けても、軸力として残留する力が大幅に異なります。

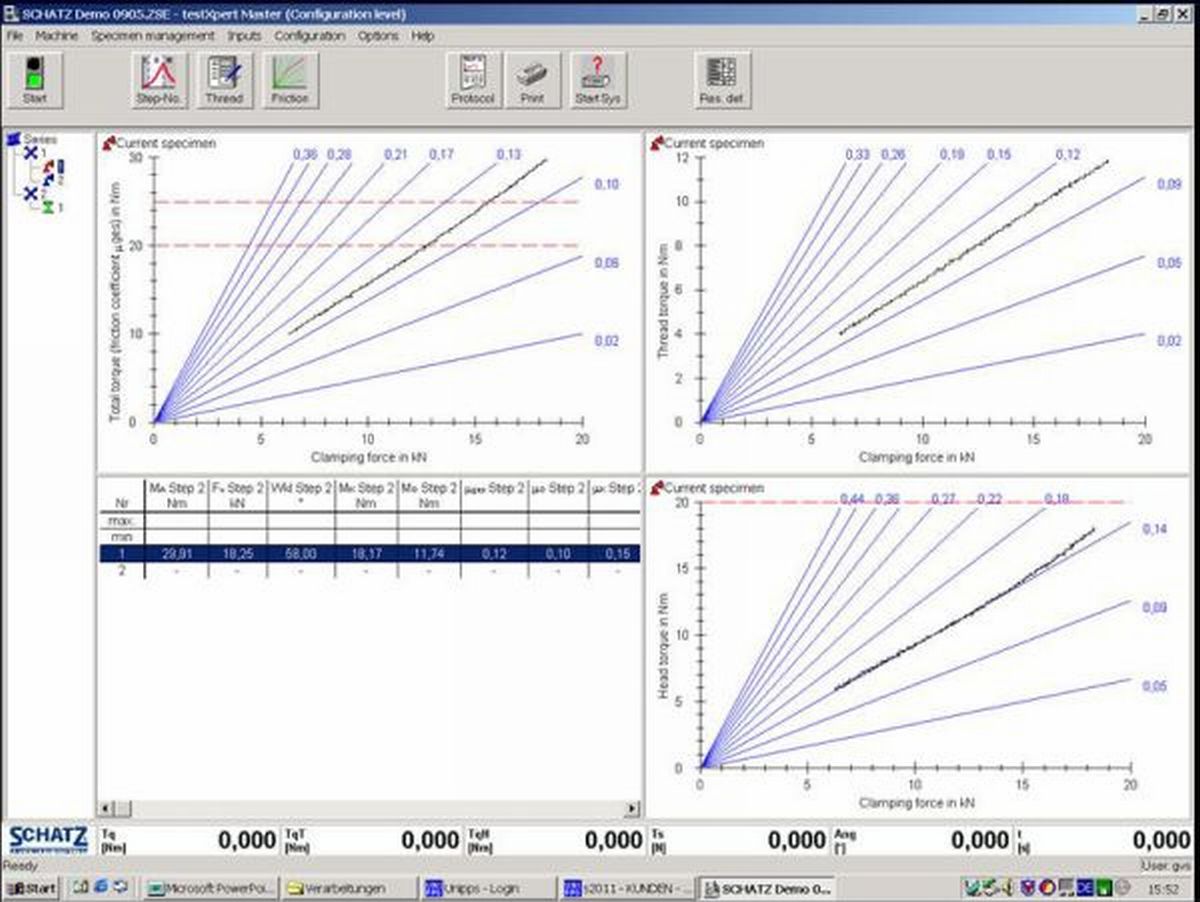

SCHATZ®ANALYZE w.testXpert

トルクvs締め付け角度vs軸力vs摩擦力などの締結要素の計測分析と、ボルト/ナット/ワッシャーなどの締結要素、降伏点、破壊点の分析を研究室レベルで行うことができます。

SCHATZ®ANALYZE portable

バッテリー駆動の小型軽量計測装置。 実際の製造製品を実際の現場で実ワークを使用したボルトジョイントの分析を可能にしています。

● ISO 16047 : Fasteners - Torque/Clamp force testing.

トルクと軸力の関係の計測分析法を明確に規定している国際標準です。

| 判定しなければならない締め付け特性 | 計測されなければならない要素 | 該当する章 | ||||

|---|---|---|---|---|---|---|

|

軸力

(F) |

締め付け トルク (T) |

摺動面摩擦トルク

(Tb) |

ネジ部 トルク |

締め付け回転角度 (θf) | ||

| トルク係数 (K) | ● | ● | ― | ― | ― | 10.1 |

| 摩擦係数(μtot) | ● | ● | ― | ― | ― | 10.2 |

| 摺動面摩擦係数 (μb) | ● | ― | ● | ― | ― | 10.4 |

| ネジ部摩擦力(μth) | ● | ― | ― | ● | ― | 10.3 |

| 降伏点軸力(Fy) | ● | ― | ― | ― | ● | 10.5 |

| 降伏点締付トルク(Ty) | ― | ● | ― | ― | ● | 10.6 |

| 最終点軸力(Fu) | ● | ― | ― | ― | ― | 10.7 |

| 最終点締付トルク(Tu) | ― | ● | ― | ― | ― | 10.8 |

ISO 16047規定する計測の評価計算

10.1 トルク係数(K)の判定

K=Tf/(Ff・d)

10.2 摺動面摩擦係数(μth)の判定

μs=(2Ts・cosβn)/(d2・Ff) - (cosβn・tanφ)

10.3 摺動面間の摩擦係数(μbの判定

μw=2Tw/(Dw・Ff)

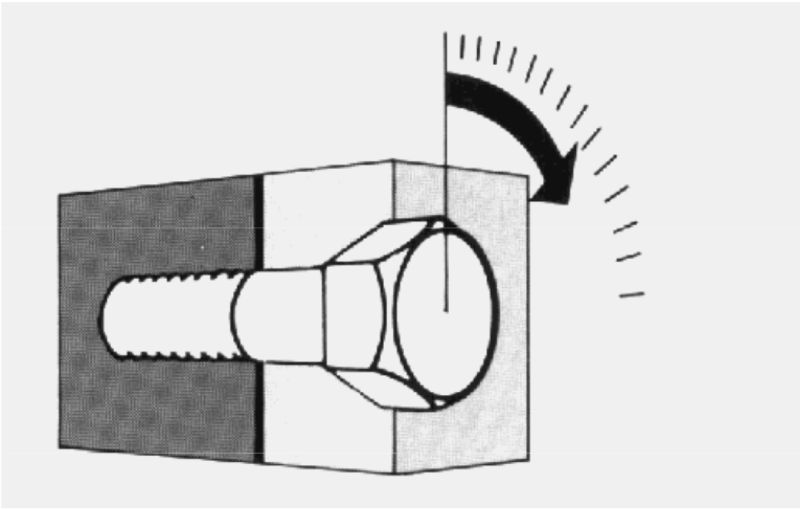

摩擦係数の変化による軸力のグラフ解析

SCHATZ®ANALYZE /w testXpertソフトウェアーを使いISO 16047が要求するボルト締結の全ての要素を簡単に計測でき、各要素によるジョイント特性の計算判定が瞬時に自動的に得られます。

SCHATZ®ANALYZE /w testXpertソフトウェアーを使いISO 16047が要求するボルト締結の全ての要素を簡単に計測でき、各要素によるジョイント特性の計算判定が瞬時に自動的に得られます。

● ISO 2320 : Prevailing torque type steel nuts - Mechanical perfprmance properties.

スティール六角プリベーリングトルクタイプナットの機械的性能特性を規定しています。

この規格では、試験回数や試験方法と判定方法が得られます。 過剰なプリベーリングトルクの不良品ロットの判定や、正常な組み立てを阻む部材などを製品に使用する前に検査できます。

この規格では、試験回数や試験方法と判定方法が得られます。 過剰なプリベーリングトルクの不良品ロットの判定や、正常な組み立てを阻む部材などを製品に使用する前に検査できます。

かしめナット、樹脂部品が装着されたプリベーリングナットの検査は非常に複雑で、規定された回数の締付や緩めを正確で適切に行わなければならず、その計測も正確でなければ有効とされません。 これを行うには完全自動の装置が要求されます。 SCHATS®ANALYZEは、非常に簡単に計測方法をビジュアルにプログラミングできる完全自動装置です。 この規格のテストはSCHATZだけが可能にしていると言っても過言ではありません。

● VDA 235-203 : Testing under praxis and asembly conditions.

実際の組み立て条件での試験を規定しています。

ISO 16047の摩擦力の判定は、実際の製造時に対応できない場合が出てきました。 例えば、組み立て時間の短縮のために2ステップファスニングが採用されることが多くなりました。 高温下の摩擦力喪失の自然緩みについても対応が難しくなってきています。

ISO 16047の摩擦力の判定は、実際の製造時に対応できない場合が出てきました。 例えば、組み立て時間の短縮のために2ステップファスニングが採用されることが多くなりました。 高温下の摩擦力喪失の自然緩みについても対応が難しくなってきています。

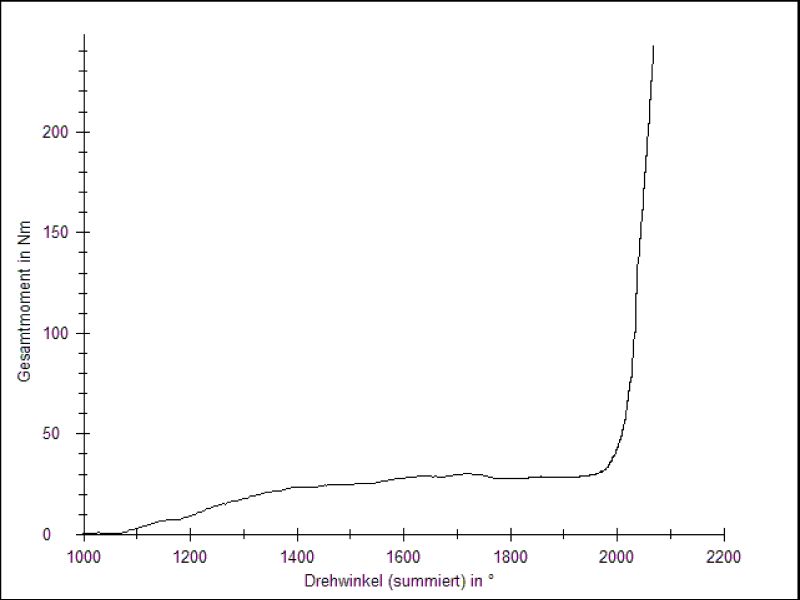

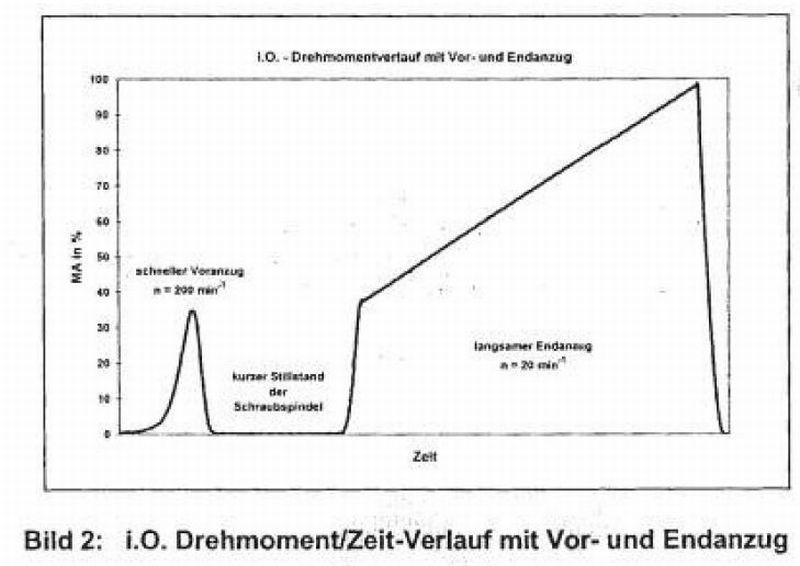

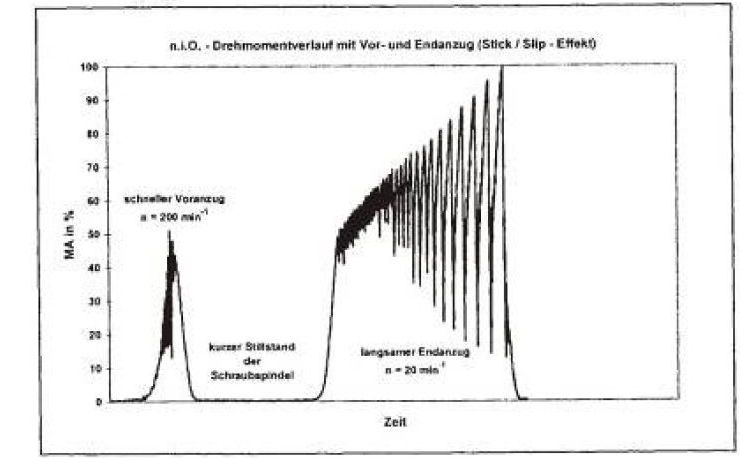

ISO 16047の補完的な規格がVDA 235-203です。 2スッテップファスニングは呼び締めを200rpm、短い停止後本締めを20rpmと規定しています。

2ステップファスニングで起こるボルト座面の粗度の変化による「スティックスリップ」現象についての解析も、組み立て品質に大きく影響します。 この解析は最も重要であり、グラフ分析からコーティングや潤滑状況などを詳細に繰り返し分析が必要になります。

2ステップファスニングで起こるボルト座面の粗度の変化による「スティックスリップ」現象についての解析も、組み立て品質に大きく影響します。 この解析は最も重要であり、グラフ分析からコーティングや潤滑状況などを詳細に繰り返し分析が必要になります。

ボルトやナットのコーティングの傾向を判定するためには、室温だけでなく150℃までの環境で試験さえなければならないと規定されました。 これは摩擦係数が0.08以下になるとボルトやナットの自然緩みが発生することが多くのメーカーでのケーススタディーで判明しているからです。

SCHATS®高温チャンバーシステムは、全ての部品を150℃での試験が行えるような耐熱部品で構成されています。

● カタログご請求はこちらから