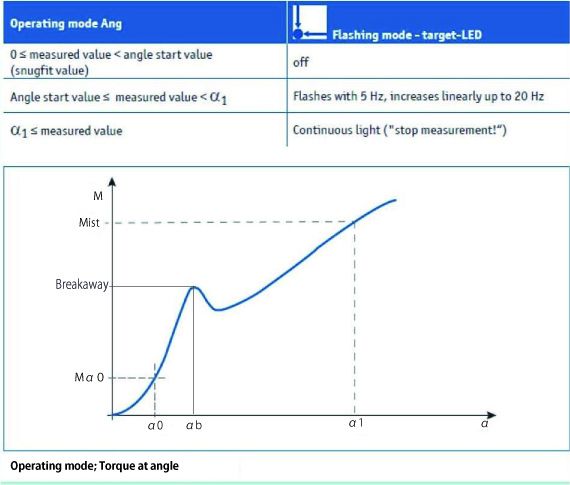

① ブレークアウェイトルク試験

ボルトが増し締めで加えられるトルク力に静的摩擦力で勝っているとボルトは静止したままですが、徐々に加えられるトルクが静的摩擦力より勝った瞬間にボルトは動き始め、ボルトに掛かる抵抗力は動的摩擦力に変異します。 その瞬間にボルトに掛かるトルク値が下降します。

この静的から動的摩擦に変異する瞬間のトルクをブレークアウェイトルクと呼びます。 この瞬間に音が発生し、ボルトが動き出す手触り的な感じがあり、歴史的にこの瞬間のトルクを増し締めトルクとして計測していました。 しかし、このような微妙な感覚が要求されるため、増し締めトルク計測には技術が必要とされた由縁です。

INSECTproは、増し締めトルク計測中にこのブレークアウェイが発生したとしても、このトルク値を増し締めトルクとして判定しません。 しかし、このトルク値は追加のパラメーターとしてINSPECTproには保存されます。

ボルトが増し締めで加えられるトルク力に静的摩擦力で勝っているとボルトは静止したままですが、徐々に加えられるトルクが静的摩擦力より勝った瞬間にボルトは動き始め、ボルトに掛かる抵抗力は動的摩擦力に変異します。 その瞬間にボルトに掛かるトルク値が下降します。

この静的から動的摩擦に変異する瞬間のトルクをブレークアウェイトルクと呼びます。 この瞬間に音が発生し、ボルトが動き出す手触り的な感じがあり、歴史的にこの瞬間のトルクを増し締めトルクとして計測していました。 しかし、このような微妙な感覚が要求されるため、増し締めトルク計測には技術が必要とされた由縁です。

INSECTproは、増し締めトルク計測中にこのブレークアウェイが発生したとしても、このトルク値を増し締めトルクとして判定しません。 しかし、このトルク値は追加のパラメーターとしてINSPECTproには保存されます。

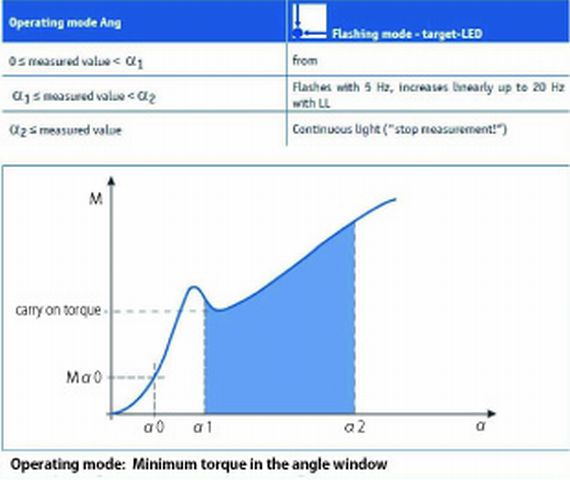

② キャリオントルク試験

ブレークアウェイトルク直後に発生するトルク下降の最小値がキャリオントルク(1st move torque)です。 ボルトヘッドが最初に動き始め、次にボルト全体が動き始める時のトルク値です。 このキャリオントルクが実際の組み立てラインで締め付けられたトルクに最も近い値とVDI2645-3のケーススタディーで確認されています。

ただし、実際に締め付けられたトルクと増し締め検査で得られるキャリオントルクは、締め付けパラメーターが全く異なりますから同一値になることは殆んどありません。 つまり、実際に組付けられた時の締め付け回転数と手動検査の違い、組み立て後のボルト座面の荒れによる摩擦係数の変化、ボルト自体の伸びなどにより、ライン上の実際に締め付けられた時のトルクレートと増し締め検査締め付けのトルクレートには差異があるからです。

品質管理のためのプロセスコントロールに使う増し締めトルクの世界共通化の動きによりキャリオントルク計測を推進する動きが強くなり、近い将来ISO化される見込みです。

ブレークアウェイトルク直後に発生するトルク下降の最小値がキャリオントルク(1st move torque)です。 ボルトヘッドが最初に動き始め、次にボルト全体が動き始める時のトルク値です。 このキャリオントルクが実際の組み立てラインで締め付けられたトルクに最も近い値とVDI2645-3のケーススタディーで確認されています。

ただし、実際に締め付けられたトルクと増し締め検査で得られるキャリオントルクは、締め付けパラメーターが全く異なりますから同一値になることは殆んどありません。 つまり、実際に組付けられた時の締め付け回転数と手動検査の違い、組み立て後のボルト座面の荒れによる摩擦係数の変化、ボルト自体の伸びなどにより、ライン上の実際に締め付けられた時のトルクレートと増し締め検査締め付けのトルクレートには差異があるからです。

VDI2645-3の規定は、ブレークアウェイ出現後10度以内で計測された最小トルク値をキャリオントルクとし、その値を増し締めトルクとすることにしています。

VDI2645-3の規定を満足させる検査計測を実現するために、キャリオントルク判定のための締め付け角度領域を、ユーザーが任意で設定して、その範囲内の最小計測値をキャリオントルクと判定する方法です。

角度領域は、実際の製品でpro導入時に試験検査を行い、ブレークアウェイが発生する角度平均を確定して設定します。

増し締めトルク検査の最終到達トルクもINSPECTproは記録保存し、ボルトがオーバートルクとしてNOK締め付けになっているかどうかの判定にも使用できます

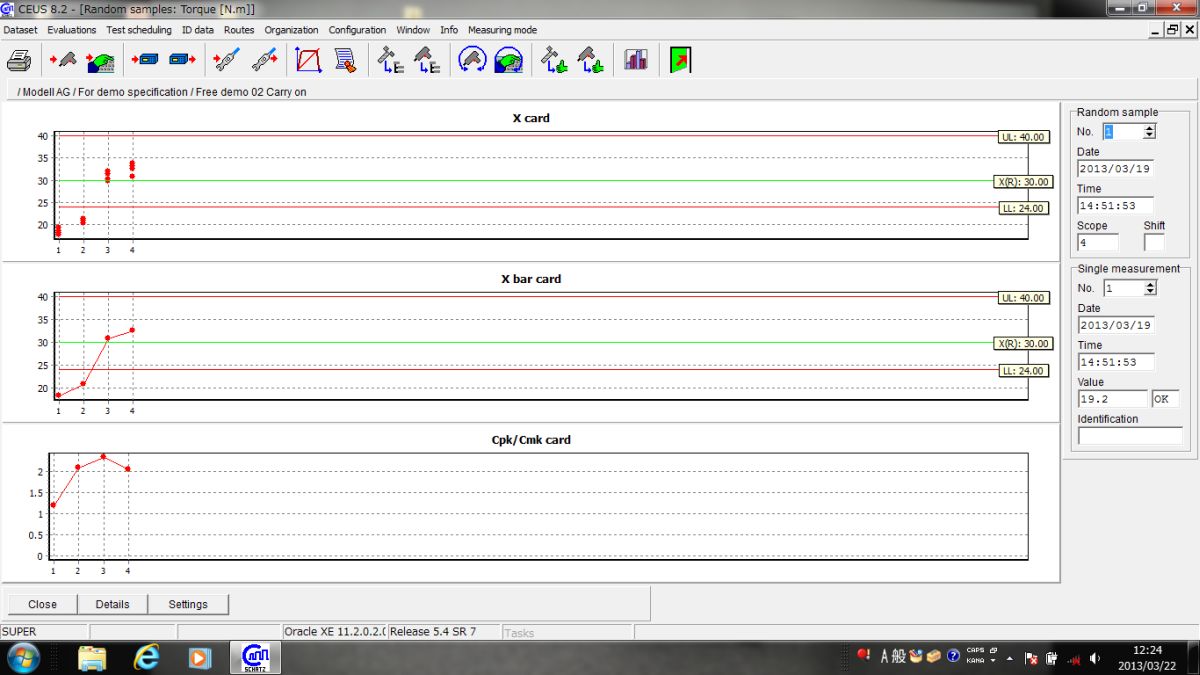

CEUS8.2 統合ソフトウェア

CEUS8.2でできる工程管理のための代表的な分析グラフ

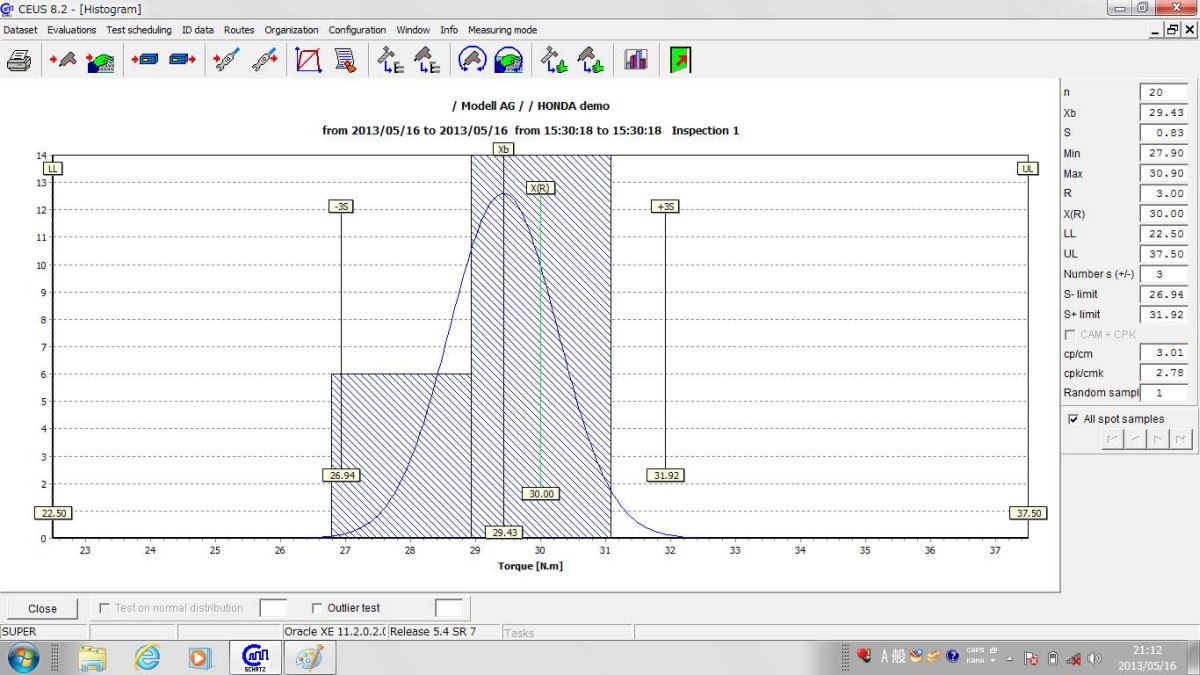

ヒストグラム 拡大できます。 |

INSPECTproで収集された全てのデータはUSBケーブル経由でお手持ちのパソコンに転送できるシステムです。

製品の品質で最も重要な要素は、部品どうしが正しく組み立てられているかどうかです。 その組み立てはボルトナットで実現されています。 ですから、ボルトナットの締結品質を管理することが品質保証の最大の要素です。

締結品質を常に保証できるようにするのがプロセスコントロール(工程管理)です。 その最も重要な要素が増し締め検査(ランダム サンプル テスト)です。 その検査結果を最大に利用し、現在のラインでの締結品質を確認するだけでなく、近い将来に起こりうる不具合を防ぐため、統計分析手法を駆使して未然に対処して行く手法です。

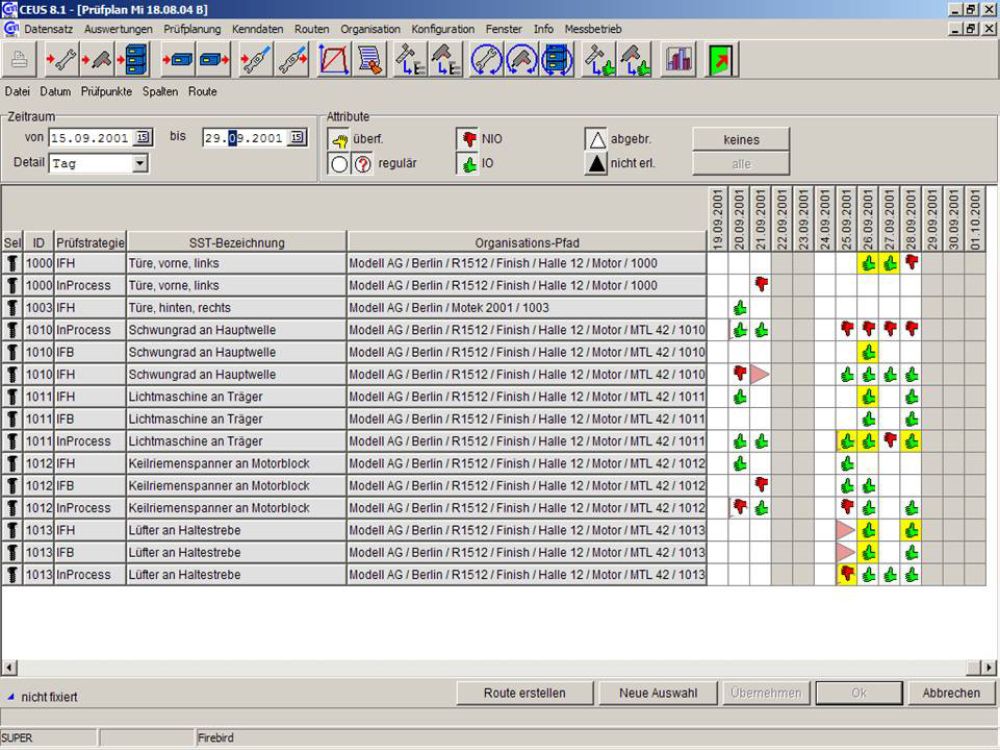

テストプランニング

ISO9000シリーズでは、Quality Management(品質管理)の絶対要件として、連続した切れ目のない検査計測が実施され、完璧にトレーサビリティーが取れた工具が使用されているかどうかです。

このテストプランニングソフトは、工具と締付けポイントを関連付け、検査計測を行わなければならない締付けポイントや工具をカレンダー式に一目で判るように表示し、過去については検査が行われた場合は、その結果によりOKであれば緑のサムマーク、NOKであれば赤のサムマークで表示し、それをクリックすればその検査のデータ(数値だけでなくカーブや統計分析値)まで呼び出すことができます。 そのサムマークが表示されていない日は検査が行われなかったことを示します。 未来については、検査を行わなければならない点を〇で表示し、検査員に注意を促します。

Xチャート、X-barチャート、Cpk/Cmkチャート

Xカードチャートは、検査した計測値全部を赤いドットで表示します。 X-barカードチャートは検査計測の平均値を表示します。 Cpk/Cmkカードチャートは、計測シリーズごとの工程と工具能力係数を表示します。 その他のチャートも表示できますが、工程管理は上記3種の監視が最低限必要です。

X-barチャートの動き(流れ)で締め付けトルク変化の傾向が折れ線グラフで表示されて判り易く、その変化の原因が工具なのか部材によるのかの検討が早めに行うことができます。 Cpk/Cmkチャートの折れ線グラフの流れを監視することで、生産ラインでの組み立て品質バラつきが予測できます。 Cpkの最小限界値をユーザーで設定(大量生産ラインでは1.67以上が一般的)し、その限界に近くなったならば不良品発生の未然防止のため不具合の洗い出しが必要になっていると判断できます。

Xチャートの計測値の赤いドットをクリックすると、その検査計測のデータが呼び出すことができ、詳しい検討がいつでも直ぐにできます。

ヒストグラム

計測シリーズごとのばらつきを表すヒストグラムも工程監視するためには参考になります。 計測値のバラつきが±3σ内にあるのかどうか。 ベルカーブの裾が狭く頂上が尖った形で、頂点が目標値と大きくずれていないかなど、目視で簡単に判断できます。

グローバル化が進む時代に、ISOに完全に準拠しそれを先取りした統合ソフトウェアーです。